こんにちは!メカニックの渡辺です。

今回は、スペシャライズドのロードバイク「2021 S-WORKS TARMAC SL7」の組み立て工程を2回に分けて紹介します。

パーツの重量計測やガラスコーティングの施工、フィッティングデータを反映したポジション調整。さらに、フォークコラムの正確なカット方法、Di2ケーブルの処理、ディレーラーハンガーのアライメントチェックまでを写真付きで解説します。

S-WORKS 新型TARMAC SL7 組み立てレポート

第1回 パーツチェック~ディレーラーハンガーのアライメントチェック ←今回はここ

第2回 フロント・リアディレーラーの取り付け~組立完成まで

まずはパーツチェック、そして重量も計測

こちらのバイク発売開始直後にご注文いただいたのですが、若干の遅れが生じ3カ月ほどで入荷してきました!(オーナー様お待たせしてすみませんでした)

気になる重量は、メインフレームが【 843g 】です。(フレームサイズ54)

※S-WORKSとは ・・・ SPECALIZEDのなかで最上位グレードとして位置付けされたプレミアムグレードです。

フロントフォークの重量は余分なコラムをカット後【 365g 】になりました。

フレームフォークの重量は【 1208g 】です。

今回は完成車ではなく、バラ完(自転車をフレームから組み立てること)になりますので組み付けるパーツを把握するために並べました!

組み立てをスムーズに進めるために今回の油圧Di2組みに必要になるパーツを選別し、使わないパーツは省いておきます。

ステムは、Vengeステムをシェイプアップした形状で、S-WORKS Vengeにこのステムを流用する人もいるようです。(スタッフの松岡君情報)

主要パーツの重量は、ステム【 156g 】、ヘッドパーツ【 58g 】、シートポスト【 189g 】です。

サドルのS-WORKS ROMINE Evoの重量はなんと!【 133g 】!!手に持っているのに持って無いような感じなんです!!

バイクフレームにガラスコーティング【ガラスの鎧】を施工

今回のオーナー様は、オプションのガラスコーティング【ガラスの鎧】をご希望されましたので、さっそく施工していきます。

塗りこみパッドにコーティング剤をとり、くまなく塗り込んでいきます。

時間を置かず塗布したコーティング剤を水と反応させます!

水を含ませ、軽くしぼったマイクロファイバーウエスで優しくなでるように拭き上げます。

続いて、乾いたウエスで拭き上げ、しっかりと乾燥させたら【ガラスの盾】で仕上げます。

つるつるになり傷や汚れが付きにくく、劣化も防いでくれます。艶に深みが増しました!!

フィッティングデータを反映したハンドルとサドル調整

一度パーツを組付け、ポジション調整をバイクフィッターの杉浦店長に依頼します。

BB中心部を基点に、ハンドルとサドルのX軸Y軸をフィッティングデータに基づき調整していきます。

レーザーを使用しハンドルを調整しています。

フレームサイズ54cmに標準で付いてくるステムは90mmですが、今回は120mmに変更しました。

Di2サテライトスイッチをスプリンタースイッチの代用として取り付けるので、取付位置をオーナー様と打ち合わせ決定いたしました。

正確なカット位置を出す!フォークコラムのカット工程

正確なカット位置を出すために、プレッシャーをかけてからカットする部分に印をつけます。

下の写真はコラムカットの様子です。ささくれにならないようにテープで養生を行い、目の細かいブレードを使います。

カーボンの種類で切れ方が違うのですが、S-WORKS TARMAC SL7のフォークコラムは異常なくらい切りやすいコラムでした。

内と外両側をダイヤモンドファイルで面取りします。

ヘッドベアリングに塗布するグリスは、はみ出してこないよう、ちょう度の硬いグリスを使用します。

コラムアンカーはコラムに負担をかけ破損させないように指定方向があり、▲マークがステムのクランプ部分に来るように挿入します。

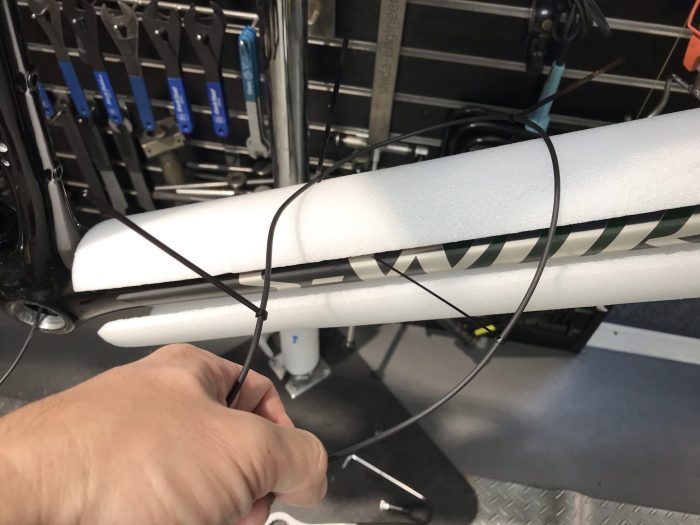

異音防止に!ケーブルタイの取り付け

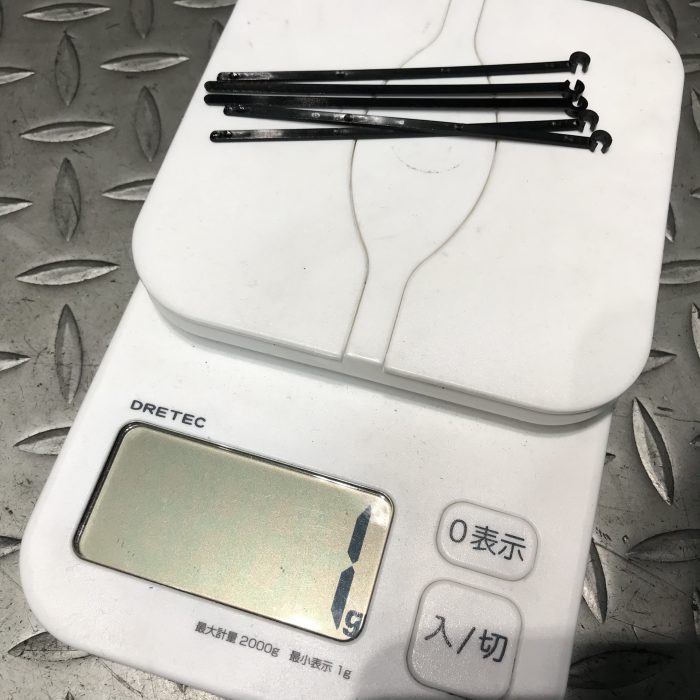

Di2のエレクトリックケーブルに異音防止のケーブルタイを取り付けます。

この手のパーツは重量が気になるのですが、5本で【 1g 】ですので、良しとします。

チェーンステー部分のエレクトリックケーブルで、一番音が出そうなセンター部にケーブルタイを1本使いました。

フレームセットには、リアディレーラー部分のグロメットが3種類付属していますので、シマノDi2用を使用します。

ディレーラーハンガーのアライメント精度をチェック

リアディレーラー取り付け前に、ディレーラーハンガーのアライメントをチェック。

寸分の狂いもない非常に良い状態でした!さすがSPECALIZED S-WORKS !!

今回のブログはここまでです。ご覧いただきありがとうございました!

次回はついに完成です!迫力の全貌をお楽しみに!